De Embraer KC390 met RCs

Op het NLR maken we Remote Controls voor vliegtuig- en motorfabrikanten. Bij een ontwerp van een nieuw vliegtuig wordt er eerst een model gemaakt en doorgerekend volgens de Computational Fluid Dynamics (CFD) methode. Hieruit wordt de ideale aerodynamische vorm voor het vliegtuig bepaald. Maar dat CFD ontwerp willen de vliegtuigfabrikanten graag nog getoetst zien door middel van experimenten in de windtunnel. Eigenlijk dient dat als validatie van het CFD model. Bij het uitvoeren van de windtunneltests zijn er toch nog heel vaak verschillen tussen de uitkomsten van het CFD model en de gemeten waarden in de tunnel. Beide methoden zijn voor een vliegtuigfabrikant nodig om ontwerprisico’s te minimaliseren.

Voor de windtunneltests worden vooraf een aantal configuratiestanden bedacht die gemeten moeten worden, verschillende standen van roeren en kleppen in verschillende combinaties. Dat kunnen er bij voorbeeld voor ieder zes zijn. Voor al die standen van de verschillende onderdelen wordt een zogenaamde testmatrix opgesteld. Gedurende de metingen blijken er bijna altijd onverwachte verschijnselen op te treden, waardoor de vliegtuigfabrikant nog een extra stand of een tussenliggende waarde zou willen meten. Vaak wil men dan in meer detail weten wanneer er een bepaald aerodynamisch verschijnsel optreedt.

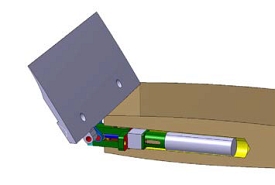

De standen maken we mogelijk door het gebruik van ‘brackets’. Die brackets worden van tevoren gemaakt en zijn allemaal beschikbaar als de windtunneltests beginnen. Als men gedurende de tests extra standen wil meten, dan moeten er heel snel nieuwe brackets worden ontworpen en gemaakt die nog in de tests kunnen worden meegenomen. Dit kost al gauw een paar dagen, die de klant liever inzet om relevante meetgegevens te verkrijgen.

Voor de wisseling van een configuratie, zoals in de testmatrix gedefinieerd is, moet de windtunnel telkens worden stilgezet, zodat de ingenieurs de brackets kunnen vervangen in het model. Dit stop-start proces kost gemiddeld een half uur, kan per meetcampagne wel tientallen keren gebeuren en is allemaal onderdeel van de kostbare tunneltijd.

Remote Control zorgt er voor dat je de windtunnel niet stil hoeft te zetten, maar continu door kunt meten, waarbij alle tussenliggende waarden van de discrete stappen die anders met de brackets zouden worden gemaakt óók gemeten kunnen worden. Als er gedurende de meting blijkt dat er nog een stapje verder gemeten moet worden is het mogelijk om dit probleemloos vanuit de Control Room te doen. Je hoeft daarvoor niet de tunnel in. Dit heeft dus een drievoudige opbrengst: kostbare windtunneltijd kan worden gereduceerd, er komen veel meer meetgegevens beschikbaar én de meetmatrix kan gedurende de meting worden aangepast.

NLR heeft een aantal generieke Remote Controls beschikbaar voor de volgende stuurvlakken: richtingsroer, hoogteroer, rolroeren en het horizontaal staartvlak. Die voor de spoilers zijn in ontwikkeling. Die voor de slats en flaps staan op wat langere termijn gepland. Naast generieke Remote Controls zijn specials mogelijk. Voorbeelden hiervan zijn die voor parachutes of ‘refueling hoses’.

De kosten voor inbouw van een generieke Remote Control liggen rond de 3 k€, een specifieke rond de 10 k€. Per stuurvlak moet een wind tunnel 5 tot 6 keer worden stilgezet, wat 2.5 tot 3 uur kost. Dit is wel tunnel- maar geen meettijd en kost per stuurvlak meerdere tientallen k€’s! Dus om te besparen op tunnelkosten, het rendement én de flexibiliteit van de metingen te verhogen zijn Remote Controls een onmisbare component.

Bezoek ook onze Windtunnelmodellen capability pagina.